油田物联网 无线信息化建设的实践与案例分享

随着数字化转型浪潮席卷全球,石油行业正迎来一场以物联网(IoT)为核心的技术革命。油田物联网,通过将传感器、无线通信、大数据与人工智能技术深度融合,实现了对油气勘探、开发、生产、储运全流程的智能化感知与管控。无线信息化作为其关键支撑,正逐步打破传统有线网络的局限,为油田的高效、安全、绿色运营注入新动能。

一、油田物联网与无线信息化的核心价值

传统油田作业环境复杂,地处偏远、地域广阔、设备分散,有线网络部署成本高、灵活性差、维护困难。无线信息化技术,如4G/5G专网、LoRa、Wi-SUN、卫星通信等,以其部署快捷、覆盖广泛、成本可控的优势,成为连接“信息孤岛”的理想桥梁。通过构建泛在的无线网络,油田物联网能够实现:

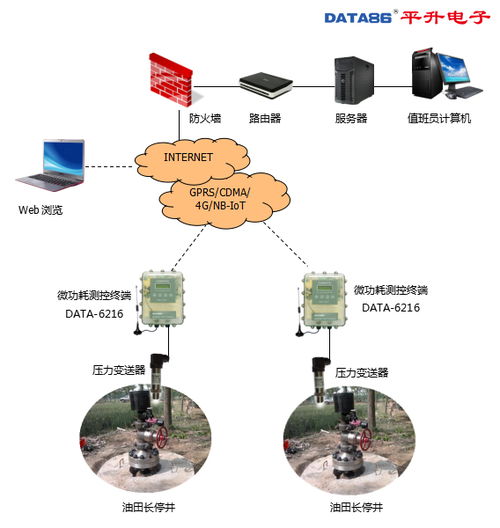

- 设备与数据的全面互联:实时采集井下压力、温度、流量,以及抽油机、压缩机、管道等关键设备的运行状态数据。

- 生产过程的远程监控与优化:工程师在指挥中心即可掌握千里之外油井的生产动态,实现故障预警、远程启停和参数优化,减少现场巡检频次与风险。

- 安全环保的智能管控:对可燃气体浓度、管道泄漏、井场周界进行24小时无线监测,及时报警,提升应急响应速度。

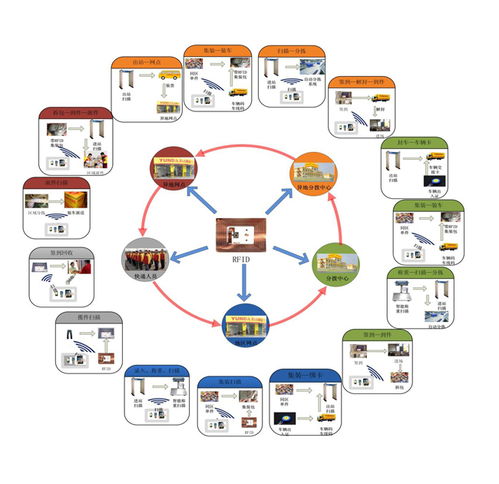

- 资产与人员的精细管理:对重要资产进行定位跟踪,对现场作业人员的位置、状态进行安全监控,保障人机安全。

二、实践案例分享:某大型油田的无线物联网建设

案例背景:我国西部某大型油田,作业区域覆盖数千平方公里,包含数百口分散的油水井,管理挑战巨大。

建设目标:构建一个统一、可靠、安全的无线物联网平台,实现生产数据自动采集、设备状态实时监控、生产指令远程下发,提升整体运营效率。

解决方案与实施:

1. 网络层:采用“4G专网+LoRa广域低功耗网络”融合组网。在主要站场和核心生产区部署4G专网基站,保障视频监控、机器人巡检等大带宽、低时延业务;在广阔的井场区域,部署LoRa网关和传感器,以极低功耗实现压力、温度等小数据的远距离回传。

2. 感知层:为抽油机安装无线载荷、位移、电流传感器;在井口和管道关键节点安装无线压力变送器、温度计;为储罐安装无线液位计;为工作人员配备智能安全帽(集成定位、气体检测与语音通信)。

3. 平台与应用层:建立统一的物联网数据平台,集成SCADA系统。开发了移动App和Web监控门户,主要功能包括:

- 智能示功图分析:无线传感器采集的抽油机数据自动生成示功图,AI算法实时诊断工况(如供液不足、气锁、卡泵等),并推送维护建议。

- 远程启停与调参:根据油井工况模型,远程控制抽油机的启停和冲次,实现节能增效。

- 管线智能巡检与泄漏监测:通过布设的无线震动传感器网络,结合算法分析,实现对第三方施工破坏和微小泄漏的早期预警。

- 人员安全与电子围栏:实时定位现场人员,对进入高风险区域自动报警,遇险时可一键SOS求救。

实施成效:

- 生产效率提升:油井数据采集频率从每日1次提升至每10分钟1次,工况诊断效率提高70%,产量预测准确性显著提升。

- 运营成本降低:减少约30%的日常巡检车次与人工,设备故障率下降25%,因预警及时避免了多起非计划停机。

- 安全水平增强:实现了对高风险作业的全程可视化监控,安全事故隐患发现和处理时间缩短了80%。

- 决策支持优化:海量实时数据为油田开发方案调整、产量配给等宏观决策提供了精准的数据支撑。

三、挑战与未来展望

尽管成效显著,油田无线物联网的推广仍面临挑战:极端环境(高低温、腐蚀)下设备的长期可靠性、多协议异构网络的统一管理、海量数据的安全传输与隐私保护、以及旧有系统融合的复杂性等。

随着5G-A/6G、卫星互联网、边缘计算、数字孪生等技术的成熟,油田物联网将向更广连接、更低时延、更高智能的方向演进。无线信息化将不再仅仅是数据通道,而是与生产流程深度耦合的“神经脉络”,助力油田实现全面的智能化、无人化运营,最终迈向智慧油田的新时代。

油田物联网的无线信息化实践,是传统能源行业拥抱数字经济的生动缩影。通过具体的案例可以看到,以实际业务需求为导向,选择适宜的无线技术构建融合网络,并聚焦于数据价值的挖掘与应用,是成功的关键。这条路线的持续深化,必将为保障国家能源安全、推动行业高质量发展奠定坚实的技术基石。

如若转载,请注明出处:http://www.bjmylink.com/product/177.html

更新时间:2026-02-02 01:47:24